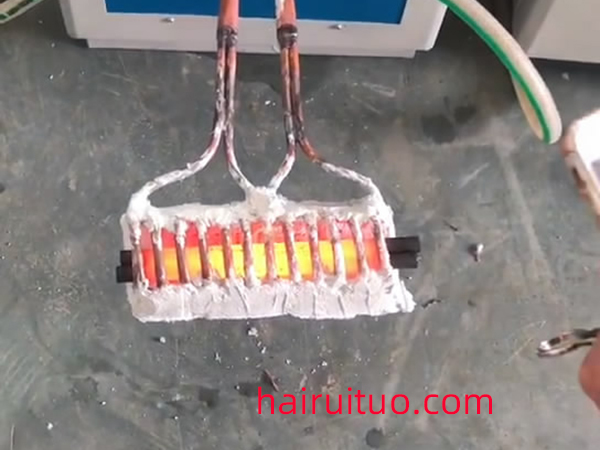

軋輥感應加熱高溫持久強度加熱固溶處理。

效果處理后的持久斷裂時間列為750℃和150MPa應力。電爐加熱固溶時效處理雖然采用冶金質量優于電弧爐的鋼材樣品,但其持久斷裂時間遠短于軋輥感應加熱時效處理樣品。該數據均為三個樣品的平均值,充分表明熱固溶處理等感應能顯著提高鋼的高溫耐久性。原因是軋輥感應加熱固溶后,鋼的晶粒細化,晶粒大小均勻,混晶現象輕微,有利于提高晶界強度。

(4)軋輥感應加熱鋼的晶粒度。

為保證制閥鐓鍛過程中的高溫塑性,供制閥坯料的晶粒度應控制在6~7級,并要求晶粒尺寸均勻,以減少不同晶粒尺寸的混晶現象。混晶是高溫變形開裂的主要原因之一。因此,氣閥鋼的固溶處理對晶粒度和混晶提出了嚴格的要求。表7-24給出了不同固溶處理方法與21-4NWNb鋼晶粒度的關系。感應加熱固溶處理在1100~1150℃時,晶粒度可控制在6~8級的理想水平,晶粒尺寸均勻,很少出現影響高溫塑性的混晶現象。

(5)固溶處理中碳化物的溶解量。

在軋輥感應加熱固溶處理過程中,雖然高溫下的保溫時間極短,但由于比普通加熱固溶處理溫度高50-80℃,可以達到良好的碳化物溶解效果。

鋼中碳化鉻和碳化物總量在不同固溶溫度下的分布。電解提取法用于分析鋼中部分化合物的溶解情況。根據分析結果,當感應加熱到1150℃時,鋼中未溶碳化物的總量為1.51%,遠低于普通加熱1100℃時,鋼巾中未溶碳化物的總量為3.87%。這是依靠。

|聯系海拓

第一時間了解我們的新產品發布和最新的資訊文章。 廣東海拓智能科技有限公司,是國內較早研制中高頻感應加熱設備的生產廠家,集聚多位專業從事感應加熱設備工程師專家、集研發、設計、生產制造、銷售、服務于一體民營企業。已經通過 CE認證,ISO9001體系認...

廣東海拓智能科技有限公司,是國內較早研制中高頻感應加熱設備的生產廠家,集聚多位專業從事感應加熱設備工程師專家、集研發、設計、生產制造、銷售、服務于一體民營企業。已經通過 CE認證,ISO9001體系認... 您有什么問題或要求嗎?

點擊下面,我們很樂意提供幫助。 聯系海拓